El hormigón es el segundo material más utilizado en la tierra. También es el segundo mayor emisor de CO2, contribuyendo con alrededor del 5 al 7% de las emisiones anuales. La continua popularidad del hormigón como material de elección en la industria del diseño y la construcción, junto con la creciente inquietud de las consecuencias medioambientales, lo ha puesto en el centro de atención de la innovación y la experimentación. Como resultado, los diseñadores, arquitectos e investigadores de todo el mundo están generando múltiples visiones sobre cómo podría ser el futuro del concreto en la arquitectura.

El hormigón ha sido un material de elección para arquitectos y constructores durante miles de años, y el uso más antiguo conocido data de Siria y Jordania en 6000 a. C. Su bajo costo, versatilidad, aplicación rápida y gran familiaridad con los involucrados en su uso significa que se vierten aproximadamente 22 mil millones de toneladas de concreto cada año. Según un estudio reciente de la BBC, la producción de cemento se ha multiplicado por treinta desde 1950 y cuadriplicado desde 1990, impulsada en parte por la construcción de posguerra en Europa y el auge de la construcción en Asia desde la década de 1990 en adelante. Se pronostica que para mantener el ritmo de las demandas en el sudeste asiático y el África subsahariana, la producción de cemento podría aumentar en un 25% para el 2030.

Si observamos de cerca la contribución de la industria de la construcción al empeoramiento del cambio climático, el concreto puede verse como uno de los principales villanos. Según Lucy Rodgers de BBC News, “si la industria del cemento fuera un país, sería el tercer emisor más grande del mundo, detrás de China y los Estados Unidos. Aporta más CO2 que el combustible de aviación (2.5%), y no está muy lejos del negocio agrícola global (12%) ”. En la Conferencia sobre Cambio Climático COP24 de la ONU 2018 en Polonia, se destacó que para cumplir con los requisitos de la Acuerdo Climático de París 2015, las emisiones anuales de cemento deben caer un 16% para el 2030. En este contexto, los arquitectos e investigadores han generado una gran cantidad de posibilidades sobre cómo podría evolucionar el concreto para un proceso de construcción más ecológico.

Muchas de estas innovaciones se centran en la reducción de cemento en mezclas de concreto. Recientemente, los investigadores del MIT revelaron un método experimental de fabricación de cemento al tiempo que eliminan las emisiones de CO2. Utilizando un método electroquímico que captura CO2 antes de su liberación, el equipo propone utilizar el carbono adquirido en la industria de combustibles y bebidas.

Otro posible camino proviene de la investigación relacionada con la integración de materiales y elementos de base biológica en mezclas de concreto. Recientemente, investigadores de la Universidad de Lancaster en el Reino Unido revelaron un enfoque novedoso del uso de nanoplaquetas extraídas de zanahorias y tubérculos para mejorar las mezclas de concreto. Otra tendencia es el "concreto bioreceptivo", desarrollada por la Dra. Sandra Manso-Blanco, un recubrimiento de concreto donde es posible estimular el crecimiento de musgo y líquenes que pueden absorber CO2 en grandes cantidades.

Una mezcla alternativa que ya está entrando en la arquitectura convencional es el GFRC (hormigón reforzado con fibra de vidrio). El material consiste en un mortero hecho de concreto, arena, fibra de vidrio con resistencia alcalina y al agua. La plasticidad es una de las principales cualidades del GFRC, ya que permite el moldeo de piezas de fachada más delgadas y, por lo tanto, más ligeras. Por ejemplo, este material se usa en el revestimiento del Centro Heydar Aliyev por Zaha Hadid Architects, y también se usa para implementar las formas complejas de la Iglesia de la Sagrada Familia de Gaudí.

Además de ser una de las oficinas líderes en adoptar el uso de GFRC en sus proyectos, Zaha Hadid Architects también ha exhibido un enfoque más novedoso para el concreto, al haber presentado una concha tejida en 3D en el Museo Universitario Arte Contemporáneo en la Ciudad de México. Al formar parte de la primera exposición de ZHA en América Latina, KnitCandela "rinde homenaje al arquitecto e ingeniero hispano-mexicano Félix Candela" al reinventar sus ingeniosas estructuras de armazón de hormigón a través de una innovadora tecnología de encofrado KnitCrete. Con un tiempo de tejido de 36 horas, el sistema de encofrado de red y tela permite construir superficies de hormigón expresivas y de forma libre sin necesidad de moldes. El tejido de punto para KnitCandela, desarrollado en ETH Zurich, fue transportado de México a Suiza en dos maletas pequeñas, con un total de 350 kilómetros de hilo con un peso de 25 kilogramos. Las delgadas cáscaras de hormigón de doble curva del pabellón pesan solo 5 toneladas en total, aunque su superficie supera los 50 metros cuadrados.

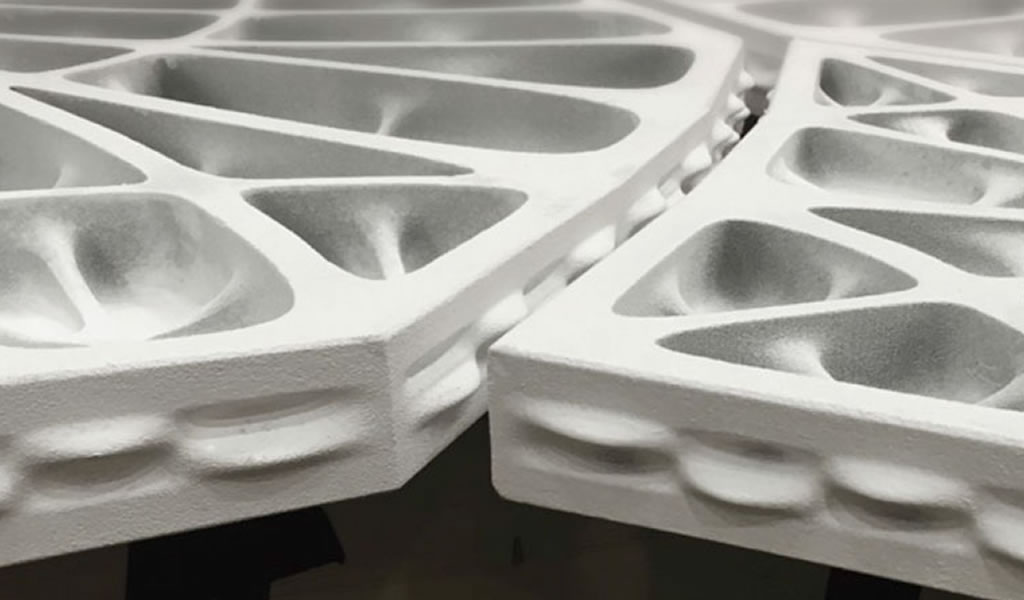

Participando activamente en el desarrollo de nuevas tecnologías en asociación con la oficina de Zaha Hadid, ETH Zurich es hoy una de las instituciones líderes en el desarrollo de nuevas tecnologías relacionadas con el concreto. Con la intención de maximizar el espacio disponible y evitar los altos costos de construcción, los investigadores del Departamento de Arquitectura de ETH Zurich han ideado una losa de piso de concreto que con un grosor de solo 2 cm, sigue soportando carga y simultáneamente es sostenible. A diferencia de los pisos de concreto tradicionales que son evidentemente planos, estas losas están diseñadas para arquearse con el fin de soportar grandes cargas, que recuerdan los techos abovedados que se encuentran en las catedrales góticas. Sin la necesidad de refuerzo de acero y con menos concreto, la producción de CO2 se minimiza y los pisos de 2 cm resultantes son 70% más livianos que sus contrapartes típicas de concreto.

Más recientemente, ETH también ha mostrado el potencial del hormigón impreso en 3D. La instalación de “Concrete Choreography” en Riom, Suiza, presentó la primera etapa de hormigón impreso robóticamente en 3D, que consta de columnas fabricadas sin encofrado. En colaboración con el Festival Origen en Riom, Suiza, la instalación presenta nueve columnas de 2.7 metros de alto, diseñadas individualmente con un software personalizado y fabricadas con un nuevo proceso robótico de impresión 3D desarrollado por ETH Zurich con el apoyo de NCCR DFAB. Las estructuras huecas de hormigón reducen el uso de materiales, lo que permite un enfoque más sostenible de la arquitectura. Además, la forma diseñada computacionalmente y la textura de la superficie ejemplifican la versatilidad y el potencial estético significativo que tiene la impresión de concreto en 3D cuando se usa en estructuras a gran escala.

Está claro, por lo tanto, que existen numerosos futuros potenciales para que el concreto continúe como un material de elección en la industria del diseño y la construcción. Habiendo moldeado nuestras ciudades durante siglos, y facilitando rápidas expansiones y construcciones en alturas, ahora es el momento de considerar cómo los materiales como el concreto pueden continuar apoyando la innovación. El desafío para los arquitectos será garantizar que tales soluciones innovadoras, con el potencial de cambiar la forma en que usamos o no el concreto, comiencen a ser aceptadas en una industria tradicionalmente conservadora. De lo contrario, está claro que el impacto ambiental del hormigón tal como está constituido actualmente hará que el material sea superado por sus competidores más sostenibles.

© 2025 Dossier de Arquitectura, Todos los derechos reservados